作者:David Geis, 美国磁通产品经理

水性清洗剂的清洗原理看似简单,但在实际应用时的技术细节却很复杂。对最终清洗效果产生影响的因素非常多,而且并不存在某一种清洗剂和参数,能够满足制造阶段或无损检测阶段所有的应用需求。

您需要考虑在一定的时间要求、清洗质量要求和现有的设备、人员、预算和维护成本的条件下,寻找最适合您的解决方案。

影响清洗过程成功与否的六大主要因素及其相互关系通常称被表示为一个"清洗方程式":

搅动方式 x 清洗剂 x 温度 x 时间 + 冲洗 + 干燥 = 清洗

问题的关键就是如何平衡这些因素而获得所需的结果!

喷淋和超声波清洗比单纯的浸泡清洗速度更快。

我们将工件在清洗剂溶液中的运动(或清洗剂相对工件的运动)方式统称为搅动。有许多清洗方法可以实现此搅动,具体取决于设备配置、工件的形状和排布、以及需要清洗的污垢类型。

搅动方式是清洗方程的第一个参数,因为它涉及完成清洗工序所需的设备配置以及投资。同时,选择某一种搅动方法也将对时间、化学品和温度等参数产生影响。

主要搅动方法包括手动擦洗、喷淋、浸泡和超声洗:

浸泡是最简单也是最常用的清洗手段。将待清洗的工件静置在清洗液槽中,并停留足够长的时间来去除污垢的方式。

虽然这种方法所需的劳动力最少,但通常也意味着更长的时间消耗。

手动擦洗使用蘸了清洗剂溶液的抹布或刷子手动擦洗工件,这也是一种简易的清洗方法。

清洗剂可令污垢与工件表面疏离,从而便于手动地将污垢擦除。

这种方法是最容易实现的,但需要的人力成本高,且效率低。

喷淋通常用于产量较高,对工艺时间有要求的生产线。工件被放置在清洗槽内,通过喷嘴阵列喷洗工件。

清洗剂的作用与喷淋的物理作用相结合,可有效地去除表面污垢。

这种方法可以是最快的清洗方法,但需要配备合适的设备来实现。

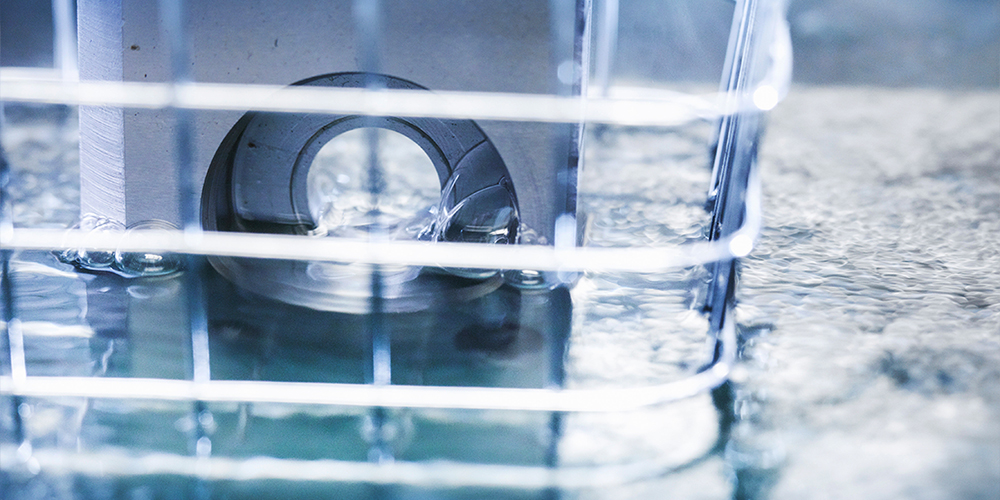

超声波清洗使用超声波在清洗剂中产生微小的气泡,通过工件的表面上微小气泡产生的冲力,从而分解并清除污垢。

超声波清洗设备的成本通常比较高,但对于精密零工件上可带来更好的效果。

增加搅动的优点

增加搅动的缺点

清洗剂的类型将影响去除污垢的能力。

清洗方案可以非常简单(比如肥皂+水),也可以非常复杂(如符合航空航天规范的清洗剂)。

使用何种成分和配方的清洗剂,在很大程度上取决于工件表面状况、材质、污垢类型、清洗方法以及工件的下一道工序。

从广义上讲,清洗剂的成分主要包括基础溶剂、表面活性剂、助剂和添加剂:

溶剂在清洗剂中占了大多数 (水性清洗剂的溶剂是水)。

表面活性剂用于确保被清洗的部分能够被完全浸润,并将污垢带入到溶液中,或使油污乳化使其能够从表面冲走。

助剂是一种以不同方式协助表面活性剂的化学品,例如分解油脂和油,保持溶液中的pH值,隔离硬水矿物质或凝固悬浮污垢以进行过滤和撇去。

添加剂是在清洗剂中发挥辅助功能的化学品,例如提供防腐蚀、限制或增强泡沫的形成、增加或降低粘度,甚至是使溶液能具有令人愉悦的气味或颜色。

在处理固体或结块污垢时,要求清洗剂具有较强的化学去污能力。

酸性清洗剂对矿物类污垢非常有效,但它可能会氧化工件的金属表面 (即锈蚀),甚至对金属本体产生腐蚀作用。

碱性清洗剂对重脂和碳化污垢更有效的,但它有可能会侵蚀涂层和电镀层,或腐蚀较软的金属。

因此了解腐蚀性化学品对被清洗工件的表面的潜在影响是非常重要的。

有些清洗剂还会在工件表面上形成膜层,特别是是在高温清洗时。残留的膜可能会干扰未来的加工工序,因此对整体工序的了解同样不可或缺。

在化学品清洗结束后,需进行二次冲洗,将工件表面残留的化学物质洗去,以防止不必要的损害,同样非常重要。

不同类型的化学清洗剂

只要能够达到所需的清洗水平,应优先选择相对温和的化学清洗剂。

中性清洗剂 (ph 值 7-9)

例如:Daraclean 212,Daraclean 235,Daraclean 236

优势

无需二次冲洗,无残留

操作人员更安全

适用于精密合金

缺点

与强力清洗剂相比,清洗能力略低

更有可能产生泡沫,在喷淋清洗时,需添加消泡剂

碱性清洗剂 (ph 9-12)

例如:Daraclean 282 ,Daraclean 282GF

优势

通用型清洗剂

可安全的用于多种金属和合金

喷淋施加时,起泡量低

缺点

对重度碳化污垢的清洗效果没那么好

需要二次冲洗,以防止残留

重碱性清洗剂 (ph 值 12-13)

例如: Daraclean 200,Daraclean 283

优势

对重油脂和碳化污垢清洗能力强

在低浓度下效果更好

缺点

会损坏转化涂层和软金属

必须二次冲洗,以防止腐蚀和残留

溶剂清洗剂

例如:SKC-S

优势

出色的清洗剂,适用于机油和润滑油

残留小

快速且易于使用

缺点

可能对环境有害

对矿物质污垢无效

不可回收及重复使用

3. 温度

较高的温度可提高清洗效率。

一般来说,在高温下的清洗效果比低温下要好。这是因为随着温度的升高,清洗过程中的几乎每一步都会发生得更快、更容易。

从化学角度来看时,溶液和污垢之间的所有反应都会以更快的速度发生。化学反应速率方程表明,清洗速率随温度呈指数级上升,这意味着如果提高温度,清洗时间可以显著降低。

温度也会影响污垢的特性。随着温度的升高,污垢的粘度会降低,使其更容易被腐蚀性清洗剂渗透,并更容易通过扰动作用从工件表面去除。随着温度的升高,油的乳化也变得更容易,悬浮液滴也会变小。

另一方面,温度升高却可能对工件表面有害。较高的温度意味着清洗剂中更具腐蚀性,从而加速腐蚀。

此外,高温还会增加清洗剂的挥发,使消耗量增加。当温度超过 50°C 时,清洗剂在槽中的蒸发速率可能会很大。

在设计使用高温清洗工艺时,请务必牢记以下事项。

较高清洗温度的优点

更好的清洗效果,清洗更快,更容易

提高液槽温度可减少起泡

较高清洗温度的缺点

较高的设备费用、运营和维护成本

增加化学损害的风险

工件从高温液槽中取出时,会加速蒸发,使残留增大

4. 时间

通过调整清洗公式中的其他因素,可以最大限度地减少清洗工件所需的时间。

清洗效果在很大程度上取决于清洗的时间。更长的清洗时间通常带来更好的清洗效果:工件被擦洗或喷洒的时间越长,或浸泡更长的时间,则清洗剂的化学品发挥作用的时间也越长,那么更多的污垢可以被清除。

在理想状态下,清洗过程可通过延长时间,来确保工件已经洗干净了。然而实际上,可用于清洗的时间往往是有限的。

时间限制有多种因素造成。最明显的限制来自制造过程。生产中的每一步的时间都会占用整条生产线,对产能产生影响,清洗也不例外。

由于在生产中花费的时间直接转化为间接费用和人工成本,大多数公司都努力减少工件或成品的整体生产时间。因此,我们总是希望尽量压缩花费在清洗工件上的时间。

另一个重要的限制可能来自清洗过程本身。为了去除顽固或干燥的污垢,清洗剂通常会具有一定的腐蚀性,特别是在高温下。较长的接触时间会导致工件腐蚀。

在使用强力清洗剂时,必须在有效的污垢清除和潜在的表面危害之间取得平衡。

对于既定的清洗工艺和清洗剂,在污垢重新沉积在工件表面之前,就是可实现的最大清洗度。影响这一限制的因素包括清洗剂中已经悬浮的污垢数量、清洗方法 (喷淋浸泡等) 以及清洗剂的化学性质。在处理此类问题时,需要考虑整个清洗方程。

延长清洗时间的优缺点

化学品有更长的时间可以分解污垢,以便进行更有效的清洗

接触时间较长,增加表面损坏的风险

减少清洗时间的优缺点

产能提高

分解污垢的化学作用时间短了

5. 二次冲洗

充分的二次冲洗,不仅可以去掉污垢,还可以清除清洗剂的化学残留。

当使用水性清洗剂和水溶性清洗剂时,适当的冲洗对工件的最终清洁度至关重要。原因有几个:

首先,冲洗是将污垢从工件表面物理去除的最佳方法,特别是在没有其他扰动的浸泡应用中。在喷淋或擦拭应用中,冲洗也很重要,对于干燥后的残留物可能腐蚀工件表面的化学品时,二次冲洗不可省略。

其次,在制造工艺中段清洗时,二次冲洗可为下一道工序做好表面准备。如果清洗剂没有充分冲洗干净,它可能会危害下道的涂层、粘合、电镀或其他工艺。

冲洗的优点

去除清洗残留物

为下一个制造步骤做好准备

可在冲洗水中添加防锈剂,以保护工件

冲洗的缺点

冲洗水必须是干净的水

可能需要进行一次以上的冲洗

自来水会留下水渍

6. 干燥

干燥不应忽视,因为残留的水可能会产生锈蚀或干扰清洗后的工序。

干燥工件表面与其他步骤一样,对良好的清洗过程至关重要,特别是当制造过程的下一步是无损检测时。

对于液体渗透检测而言,表面剩余的水会干扰渗透剂进入缺陷的能力。一个湿漉漉的表面会对渗透检查的灵敏度产生负面影响,因此一定要干燥。

表面残留的水还可能会污染下一步骤的化学品,特别是渗透剂或油磁悬液 (如 Carrier II)。此外,长期存在水滴还会对设备造成腐蚀。

干燥的优点

防止工件腐蚀生锈

消除对渗透检测的干扰

多种干燥选项:

气刀、风管、烘箱 (液体渗透检查前需要)

干燥的缺点

较高的设备费用

更高的运营和维护成本

长时间在烘干箱中加热,可能对涂层或精密工件表面造成损害

依工特种材料(苏州)有限公司

美国磁通中国研发及生产基地

江苏省苏州市吴江经济技术开发区横桥路

美国磁通上海办事处

上海市闵行区浦江镇漕河泾开发区新骏环路88号13A二楼

电话:+86 4000 686 980

邮箱:infochina@magnaflux.com