快速断电现象于20世纪50年代末期被发现。人们发现,当中断一个导体上的直流电流时,该导体周围的磁场强度会快速降低为零。这种能量的快速变化,会在电路中产生一个和原来方向相反的电压和电流。

有时问题可能立即出现在引起它的步骤之后,在这样的情况下问题的排除会简单直接。而其他一些情况,问题可能出现在更多工艺步骤之后,这些情况会使根本原因的追溯变得困难。

在磁粉探伤中(MT),快速断电技术被用来在工件内部产生一个感应电流,以检测被纵向磁化的棒状工件端部的横向不连续。这种类型的不连续,往往由于棒状工件两端有很强的极性,而不容易被发现。通过使用快速断电技术,由此产生的感应电流,可以使得在棒件端头部位的磁场可以用来检测这一区域的横向缺陷。

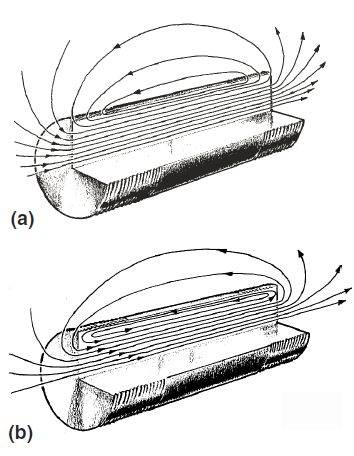

图1 工件内部的剩磁场产生于 (a)慢速断电 (b)快速断电产生的感应电流

图1展示了一个已经被纵向磁化的棒状工件。图1a中显示,在没有快速断电的情况下,工件两端成为磁极。磁力线进入和离开工件靠近端面的区域时,磁力线和表面的夹角为90°。因此,工件的末端并没有真正的被纵向磁化,而这一区域的横向缺陷也就不可能被可靠的检测出来。

在图1b中,可以注意到当相同工件被纵向磁化,并且在快速断电技术的作用下,电流被迅速关断。由此产生了一个感应电流,而该电流在工件内部的流动又在工件的近表面产生了一个磁场,从而使得工件的每一个末端都被真正的纵向磁化了。这就使得工件末端的横向缺陷可以被检测出来。

最初具有快速断电功能的磁探探伤设备是通过断开直流电流线圈的回路来实现的,但在触头上会出现电弧放电。这样做能保证电流可以迅速的衰减到零,以产生感应电流。然而,这种技术会导致触头的显著损耗。

在下图中(图2),研究人员将可控硅整流器(SCRs)集成到设备当中,使得快速断电更加容易被实现。利用可控硅整流器的电流过零关断特性,并配合使用一个二级高压变压器和一个开路电压,研究人员开发了可控的快速断电技术。这种可控的快速断电技术是现在磁探探伤设备上实现快速断电的主要技术。

图2 在工厂中使用的快速断电检测器

和大多数磁粉探伤或其它无损探伤方法中应用的技术一样,快速断电技术也需要遵循相应的标准和规范。第一个标准是美国军标,后来被归入ASTM标准。标准中的快速断电技术并无不同。ASTM E1444和ASTM E709标准规定,磁粉探伤设备上的快速断电功能需要每6个月检测一次。当使用触头通电进行磁粉探伤时,ASTM标准仅要求当附加电缆绕成线圈时才进行检查。

除了检测棒状工件末端的横向缺陷,快速断电也有其它应用。快速断电的主要功能是产生感应电流,而感应电流技术是一种非接触式的磁粉探伤技术(该技术主要用于环形工件的探伤)。然而,感应电流技术本身是另一种技术。当使用支杆触头或手提磁轭时,快速断电技术并不适用,因为被测件只是磁路的一部分。

快速断电磁化技术的另一个应用是,当由于被测工件结构的变化而在其内部产生较高的磁通密度时,在被测工件上产生一个外部的磁极从而产生磁场指示。例如:工件上内花键、键槽或孔洞等。这些非相关显示类型的问题是,它们很可能掩盖掉相关(缺陷)显示。快速断电技术可以帮助减少(如果不能消除)工件结构变化产生的显示。

剩磁高的铁磁性材料的工件,非常适合使用快速断电技术进行检查。这类材料上因快速断电而产生的剩余磁场强度很强。剩余磁场强度强有利于使用剩磁法进行磁粉探伤。这方面应用的很好的案例就是轴承套圈的磁粉探伤检查。

快速断电功能检查可用来测量在一次感应激磁(线圈)中磁场的衰减有多迅速。

ASTM标准允许使用示波器或其它由设备制造商指定的适用技术进行快速断电检查。

在1970年以前,相应的磁粉探伤设备都是利用示波器来检查的,它要求技术员在现场观察正弦波是否迅速衰减为零。

然而,从20世纪70年代开始,设备制造商引进了快速断电检测器。该检测器是一个小型的手持式设备,并能做出合格或不合格的结论。此检测器由一个指示灯和感应线圈组成的。检测时,技术员将检测器放置在磁化线圈中。如果快速断电功能正常,在激磁结束时检测器上的指示灯就会亮起。这类检测器在今天仍然被频繁使用,因为它可以简单快捷的判断设备的断电功能是否正常。

在过去的几年中,快速断电检测器也出现了一些新的设计。例如,检测器可以数字输出快速断电的数值。这类检测器可以显示快速断电产生的感应电压的数值。检测实际电压的功能使得我们可以用定量的方法来检测,并追踪磁探探伤设备上快速断电功能的可靠性或可能的衰减。这种定量检测的能力是技术人员在检查磁粉探伤设备时的首选。

首先,快速断电技术仅仅适用于使用三相全波直流电的磁探探伤设备。

其次,通常只适用于磁探探伤设备上的线圈电路,除非电缆与激磁主机相连后,在工件上缠绕形成线圈。

第三,快速断电技术主要是用来发现被纵向磁化的工件的末端的横向缺陷。

最后,快速断电可作为感应电流装置的一项功能而被应用。

依工特种材料(苏州)有限公司

美国磁通中国研发及生产基地

江苏省苏州市吴江经济技术开发区横桥路

美国磁通上海办事处

上海市闵行区浦江镇漕河泾开发区新骏环路88号13A二楼

电话:+86 4000 686 980

邮箱:infochina@magnaflux.com